SLM چیست و چگونه این فناوری با ذوب لیزری فلزات، قطعه می سازد؟

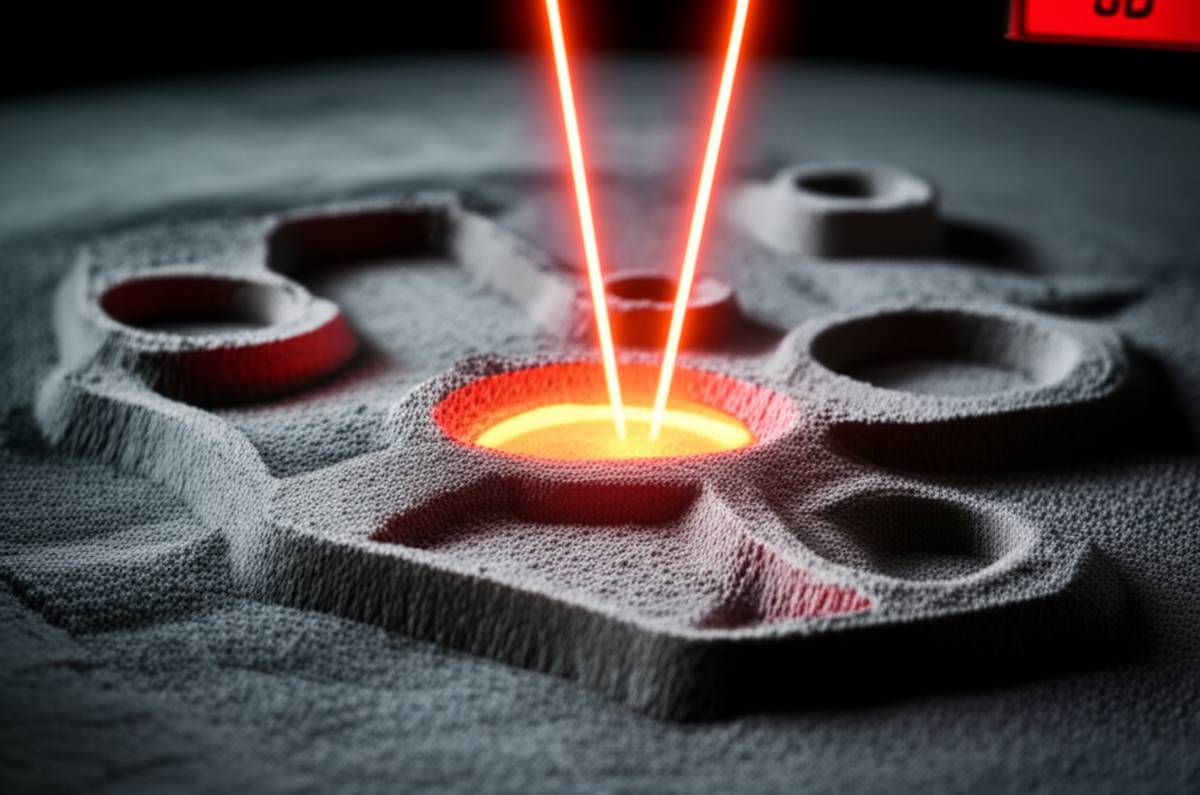

فناوری ذوب لیزری انتخابی (SLM) در کانون توجه صنعت تولید پیشرفته قرار گرفته است. این فرآیند که با ذوب لیزری دقیق پودرهای فلز، قطعات پیچیده را لایه به لایه میسازد، راهی نو برای تولید محصولات با کیفیت بالا گشوده و قابلیتهای بینظیری را برای مهندسان و طراحان به ارمغان آورده است. اما SLM دقیقاً چیست و چگونه این فناوری توانسته است انقلابی در ساخت قطعات فلزی ایجاد کند؟ در ادامه به بررسی جامع این تکنولوژی کلیدی میپردازیم تا سازوکار، مزایا و کاربردهای گسترده آن را درک کنیم.

SLM چیست؟ مبانی و تعریف دقیق

SLM یا Selective Laser Melting، یک روش پیشرفته در حوزه تولید افزایشی (Additive Manufacturing) است که به طور خاص برای کار با فلزات طراحی شده است. این فناوری، قطعات فلزی را با استفاده از یک لیزر پرقدرت میسازد که پودر فلز را به صورت انتخابی و کامل ذوب میکند. بر خلاف فرآیندهای زینترینگ که در آن ذرات پودر تنها به یکدیگر متصل میشوند، در SLM پودر به طور کامل ذوب شده و پس از سرد شدن، ساختاری یکپارچه و متراکم را تشکیل میدهد که از نظر خواص مکانیکی بسیار شبیه به فلزات ریختهگری یا ماشینکاری شده است.

این فرآیند، ذوب کامل را هدف قرار میدهد تا اطمینان حاصل شود که قطعه نهایی دارای چگالی بالا و خواص مکانیکی مطلوب است. SLM جایگاه برجستهای در میان خانواده بزرگ تولید افزایشی دارد؛ در کنار روشهایی مانند پاشش بایندر (Binder Jetting) یا همجوشی پرتو الکترونی (EBM)، اما با تمرکز بر دقت، چگالی و قابلیت کار با طیف وسیعی از آلیاژهای فلزی متمایز میشود.

تاریخچه و ریشهشناسی نامها (SLM، LPBF، DMLS و دیگر اصطلاحات)

تکنولوژی ساخت افزایشی فلزات با لیزر، با نامهای مختلفی در صنعت شناخته میشود که ممکن است کمی گیجکننده به نظر برسد. علاوه بر SLM، اصطلاحاتی مانند جوش مستقیم لیزری فلزات (Direct Metal Laser Sintering: DMLS)، ذوب لیزری مستقیم فلزات (Direct Metal Laser Melting: DMLM)، همجوشی فلز لیزری (Laser Metal Fusion: LMF) و لیزر کیوسینگ (Laser Cusing) نیز به چشم میخورند. این تنوع نامها، اغلب به دلیل رویکردهای متفاوت شرکتها در ثبت اختراع و برندسازی در سالهای اولیه توسعه این فناوری است.

ریشههای این فناوری به دهه ۱۹۹۰ و کارهای محققان کلیدی در موسساتی مانند فرانهوفر آلمان بازمیگردد. ویلهلم ماینرز، کورت ویسنباخ و آندرس گاسر از جمله پیشگامانی بودند که در توسعه این فرآیند نقش محوری داشتند و اولین الگوی همجوشی بستر پودر لیزری (LPBF) در سال ۱۹۹۵ طراحی شد. امروزه، نام رسمی و استاندارد این فناوری بر اساس انجمن آمریکایی آزمون و مواد (ASTM)، همان LPBF یا Laser Powder Bed Fusion است. با این حال، در صنعت و میان کاربران، SLM به دلیل قدمت و استفاده گسترده توسط شرکتهایی مانند SLM Solutions، همچنان محبوبیت خود را حفظ کرده است. مهم است بدانیم که در عمل، بسیاری از این اصطلاحات به فرآیندهای بسیار مشابهی اشاره دارند که همگی بر پایه ذوب کامل پودرهای فلز با استفاده از لیزر عمل میکنند، هرچند تفاوتهای جزئی در مواد اولیه یا پارامترهای فرآیند ممکن است وجود داشته باشد.

فرآیند ساخت قطعه با فناوری SLM: گام به گام

تولید قطعات فلزی با فناوری SLM یک فرآیند پیچیده اما کاملاً کنترلشده است که شامل چندین مرحله دقیق میشود. درک این مراحل برای بهرهبرداری کامل از پتانسیل این فناوری ضروری است.

طراحی و آمادهسازی مدل سهبعدی

اولین گام در فرآیند SLM، ایجاد یک مدل سهبعدی از قطعه مورد نظر است. این مدل معمولاً با استفاده از نرمافزارهای طراحی به کمک کامپیوتر (CAD) ایجاد میشود و سپس به فرمت استاندارد STL (Stereolithography) تبدیل میگردد. پس از آن، مدل به نرمافزار آمادهسازی چاپ (Slicing Software) وارد میشود. در این مرحله، مدل به هزاران لایه افقی بسیار نازک (با ضخامت معمولاً بین ۲۰ تا ۱۲۰ میکرومتر) برش داده میشود و پارامترهای حیاتی چاپ از جمله قدرت لیزر، سرعت اسکن، و استراتژی پر کردن هر لایه تنظیم میگردد.

آمادهسازی محیط و بستر چاپ

قبل از شروع فرآیند چاپ، محفظه ساخت دستگاه SLM باید با دقت آماده شود. این محفظه با گازهای بیاثر مانند آرگون یا نیتروژن پر میشود تا از اکسیداسیون پودر فلز و سایر واکنشهای ناخواسته جلوگیری به عمل آید. میزان اکسیژن در محیط به کمتر از ۰.۰۵ درصد میرسد. علاوه بر این، بستر ساخت ممکن است تا دمای مشخصی (Pre-heating) گرم شود تا تنشهای حرارتی در حین چاپ کاهش یافته و چسبندگی لایهها به یکدیگر بهبود یابد. پس از آمادهسازی محیط، یک تیغه یا غلتک، یک لایه نازک و یکنواخت از پودر فلز را بر روی بستر چاپ پخش میکند.

ذوب لایه به لایه توسط لیزر

پس از پخش هر لایه پودر، یک لیزر پرقدرت (معمولاً لیزر فیبر نوری Yb) به صورت انتخابی مسیرهای از پیش تعیین شده را بر روی لایه پودر اسکن میکند. انرژی لیزر باعث ذوب کامل ذرات پودر در این مسیرها میشود. با ذوب شدن، پودر به لایه قبلی که قبلاً جامد شده است، به صورت مولکولی متصل میشود و یک ساختار یکپارچه را شکل میدهد. پس از تکمیل هر لایه، بستر ساخت به اندازه ضخامت یک لایه به سمت پایین حرکت میکند و فرآیند پخش پودر و اسکن لیزر برای لایه بعدی تکرار میشود. این چرخه لایه به لایه ادامه مییابد تا کل قطعه سهبعدی ساخته شود.

نقش سازههای پشتیبانی (Support Structures)

در فناوری SLM، استفاده از سازههای پشتیبانی (ساپورت) اغلب ضروری است. این سازهها دلایل متعددی دارند؛ از جمله کنترل تنشهای پسماند ناشی از اختلاف دمای شدید بین پودر ذوبشده و پودر اطراف، جلوگیری از تابخوردگی و اعوجاج قطعه، دفع حرارت از نقاط حساس و پایداری هندسی بخشهایی که دارای زوایای تند یا برآمدگی هستند. طراحی و حذف این ساپورتها خود یک چالش مهم در فرآیند SLM است، زیرا این سازهها نیز از همان پودر فلز ساخته میشوند و پس از اتمام چاپ باید با دقت بالا و اغلب با ماشینکاری دستی یا خودکار جدا شوند.

سیستمهای چند لیزره و افزایش سرعت

برای افزایش بهرهوری و سرعت تولید، بسیاری از دستگاههای پیشرفته SLM به سیستمهای چند لیزره مجهز شدهاند. به جای یک لیزر، چندین لیزر با توان بالا (گاهی تا ۱۰۰۰ وات برای هر لیزر) به طور همزمان بر روی بستر پودر کار میکنند. این رویکرد به دستگاه اجازه میدهد تا مناطق بزرگتری از هر لایه را در زمان کمتری ذوب کند و در نتیجه، سرعت ساخت قطعه به شکل چشمگیری افزایش یابد. شرکتهایی مانند SLM Solutions با مدلهایی که دارای ۱۲ لیزر هستند، توانستهاند سرعت چاپ را تا چندین برابر سیستمهای تک لیزره افزایش دهند، که این امر برای تولید در مقیاس صنعتی بسیار حیاتی است.

مواد اولیه و متریالهای قابل استفاده در SLM

انتخاب پودر فلز مناسب، نقش حیاتی در کیفیت و خواص نهایی قطعات تولیدی با روش SLM دارد. پودرهای فلزی مورد استفاده باید دارای ویژگیهای فیزیکی و شیمیایی خاصی باشند، از جمله اندازه ذرات یکنواخت، کروی بودن مناسب و ترکیب شیمیایی دقیق. این پودرها باید قابلیت جریانپذیری مناسبی داشته باشند تا بتوانند به صورت یکنواخت بر روی بستر چاپ پخش شوند.

لیست رایجترین فلزات و آلیاژهایی که در فناوری SLM به کار میروند، بسیار گسترده است و روز به روز در حال افزایش است. این فلزات به دلیل خواص مکانیکی و حرارتی مطلوبشان برای کاربردهای پیشرفته انتخاب میشوند.

| نوع فلز/آلیاژ | مثالها | کاربردهای رایج در SLM |

|---|---|---|

| فولادهای ضد زنگ | SS316L, 17-4PH | ابزارسازی، قطعات صنعتی، پزشکی (غیر ایمپلنت) |

| آلیاژهای تیتانیوم | Ti6Al4V | هوافضا، پزشکی (ایمپلنتهای زیستسازگار), ورزشی |

| آلیاژهای نیکل (اینکونل) | Inconel 718, 625 | توربینهای گازی، مبدلهای حرارتی، قطعات با دمای بالا، نفت و گاز |

| آلیاژهای کبالت-کروم | CoCrMo | پزشکی (ایمپلنتهای دندانی و ارتوپدی), دندانپزشکی |

| آلیاژهای آلومینیوم | AlSi10Mg, F357 | قطعات سبکوزن در خودرو و هوافضا، مبدلهای حرارتی |

| مس و آلیاژهای آن | مس خالص، آلیاژهای مس | هدایتکنندههای حرارتی و الکتریکی، قطعات با نیاز به رسانایی بالا |

| فلزات گرانبها | طلا، نقره، پلاتین | جواهرات، دندانپزشکی، کاربردهای خاص پزشکی |

| فولادهای ابزار | H13, Maraging Steel | قالبسازی، ابزار برش، قطعات مقاوم به سایش |

توسعه و بهینهسازی مداوم پودرهای فلزی، یکی از جنبههای کلیدی پیشرفت فناوری SLM است که به گسترش کاربردهای آن در صنایع مختلف کمک شایانی میکند. انتخاب صحیح ماده اولیه بر اساس نیازهای عملکردی قطعه، گام مهمی در دستیابی به بهترین نتیجه ممکن است.

پسپردازش (Post-Processing) قطعات SLM

قطعات فلزی تولید شده با روش SLM، پس از اتمام فرآیند چاپ، به صورت “خام” هستند و برای دستیابی به خواص نهایی مطلوب و دقت ابعادی مورد نظر، نیاز به انجام یک سری مراحل تکمیلی دارند. این مراحل که به آنها پسپردازش (Post-Processing) گفته میشود، بخش جداییناپذیری از چرخه تولید با SLM هستند.

اولین گام پس از اتمام چاپ و خنک شدن قطعه، جدا کردن آن از صفحه ساخت است. این کار معمولاً با استفاده از برش، فرزکاری یا روشهای ماشینکاری سیم انجام میشود. سپس، نوبت به حذف سازههای پشتیبانی میرسد که در حین چاپ برای پایداری قطعه ایجاد شدهاند. این مرحله میتواند زمانبر و پیچیده باشد و نیاز به دقت بالایی دارد، زیرا سازههای پشتیبانی از همان جنس قطعه هستند.

پس از حذف ساپورتها، عملیات حرارتی (Heat Treatment) از اهمیت ویژهای برخوردار است. این عملیات شامل تنشزدایی (Stress Relieving) برای کاهش تنشهای پسماند ناشی از ذوب و انجماد سریع لیزر، و همچنین بهبود خواص مکانیکی مانند استحکام، سختی، و چقرمگی میشود. در نهایت، فرآیندهای سطحی مانند سندبلاست، پولیش، یا ماشینکاری دقیق برای دستیابی به صافی سطح مورد نیاز و تلرانسهای ابعادی سخت انجام میشوند. مجموع این مراحل تضمین میکند که قطعه نهایی SLM از بالاترین کیفیت و عملکرد برخوردار باشد.

مزایا و محدودیتهای فناوری SLM

فناوری SLM، همانند هر تکنولوژی پیشرفتهای، دارای مجموعهای از مزایا و محدودیتهاست که درک آنها برای تصمیمگیری در مورد کاربرد مناسب این روش ضروری است.

مزایای SLM

- آزادی طراحی بینظیر: SLM قابلیت ساخت هندسههای فوقالعاده پیچیده، از جمله کانالهای داخلی، سازههای شبکهای، و قطعات با بهینهسازی توپولوژی را فراهم میکند که با روشهای سنتی غیرممکن است.

- تولید قطعات با کیفیت بالا: قطعات SLM دارای چگالی بسیار بالا (تا ۹۹.۹ درصد) و خواص مکانیکی مطلوب، از جمله استحکام کششی و خستگی بالا هستند.

- کاهش وزن: امکان طراحی قطعات سبکتر با حفظ یا حتی افزایش استحکام، به ویژه در صنایع هوافضا و خودروسازی، مزیت بزرگی محسوب میشود.

- یکپارچهسازی قطعات: این فناوری امکان ترکیب چندین قطعه مجزا در یک ساختار واحد را میدهد که نیاز به مونتاژ را کاهش داده و پیچیدگی و هزینه تولید را پایین میآورد.

- تولید در مقیاس کم و نمونهسازی سریع: SLM برای تولید نمونههای اولیه کاربردی و قطعات در حجم کم یا سریهای محدود، از نظر اقتصادی مقرونبهصرفه و سریع است.

- کاهش ضایعات مواد: مصرف بهینه پودر و امکان بازیافت پودر استفادهنشده، به کاهش ضایعات و هزینهها کمک میکند.

محدودیتهای SLM

- هزینه بالا: سرمایهگذاری اولیه برای دستگاههای SLM و همچنین قیمت بالای پودرهای فلزی، میتواند یک مانع مهم باشد.

- نیاز به پسپردازش: مراحل تکمیلی پس از چاپ، زمانبر و تخصصی هستند و هزینههای اضافی را به دنبال دارند.

- اندازه محدود محفظه ساخت: ابعاد نهایی قطعات قابل تولید با SLM، به نسبت برخی روشهای سنتی، محدودتر است.

- تنشهای پسماند: فرآیند ذوب و انجماد سریع میتواند منجر به ایجاد تنشهای پسماند در قطعه شود که نیاز به کنترل دقیق فرآیند و عملیات حرارتی دارد.

- نیاز به تخصص: کار با دستگاههای SLM و بهینهسازی پارامترهای چاپ، نیازمند اپراتورهای ماهر و دانش فنی بالاست.

- مصرف انرژی بالا: لیزرهای پرقدرت و نیاز به کنترل دقیق دما، منجر به مصرف انرژی قابل توجهی میشود.

فناوری SLM با ارائه آزادی طراحی بینظیر و قابلیت تولید قطعات فلزی با خواص مکانیکی عالی، مرزهای تولید را جابجا کرده و امکان ساخت محصولاتی را فراهم آورده که پیش از این تنها در تصورات مهندسان جای داشتند.

مقایسه SLM با روشهای تولید سنتی (ریختهگری، آهنگری، ماشینکاری)

فناوری SLM نه تنها یک جایگزین، بلکه یک مکمل قدرتمند برای روشهای تولید سنتی فلزات مانند ریختهگری، آهنگری و ماشینکاری محسوب میشود. در حالی که روشهای سنتی در تولید انبوه قطعات ساده و استاندارد کارآمد هستند، SLM در زمینههایی که نیاز به پیچیدگی، سفارشیسازی و عملکرد بالا وجود دارد، مزیت رقابتی چشمگیری دارد.

یکی از مهمترین تفاوتها در قابلیت ایجاد هندسههای پیچیده است. ریختهگری محدود به قالبها و آهنگری محدود به شکلپذیری مواد است، در حالی که ماشینکاری فقط میتواند مواد را حذف کند. SLM این محدودیتها را از میان برمیدارد و امکان ساخت قطعات با کانالهای داخلی پیچیده، سازههای مشبک سبکوزن و بهینهسازیهای توپولوژی را فراهم میکند که در روشهای سنتی غیرممکن هستند. از نظر زمان تولید برای حجمهای کم، SLM میتواند بسیار سریعتر عمل کند، زیرا نیازی به ساخت ابزار یا قالبهای گرانقیمت نیست.

در مورد خواص مکانیکی، قطعات SLM میتوانند چگالی بسیار بالا (نزدیک به ۱۰۰٪) و ریزساختارهای ظریفی داشته باشند که منجر به استحکام کششی و خستگی بالاتری نسبت به قطعات ریختهگری میشود. با این حال، مقایسه دقیق خواص به عوامل متعددی نظیر نوع ماده، پارامترهای چاپ و فرآیندهای پسپردازش (مانند عملیات حرارتی یا پرس ایزواستاتیک داغ) بستگی دارد. در بسیاری از موارد، قطعات SLM میتوانند به خواص قطعات تولیدی به روشهای سنتی برسند یا حتی از آنها پیشی بگیرند، اما این بهینهسازی نیازمند دانش فنی و کنترل دقیق فرآیند است. در نهایت، SLM بیشتر در کاربردهای خاص و با ارزش افزوده بالا، جایی که نوآوری در طراحی و عملکرد اهمیت دارد، جایگاه خود را تثبیت کرده است.

کاربردهای SLM در صنایع مختلف

ظهور فناوری SLM، دریچههای جدیدی را به روی صنایع مختلف گشوده و امکان تولید قطعات با عملکرد و کارایی بیسابقه را فراهم آورده است. این تکنولوژی دیگر تنها به نمونهسازی اولیه محدود نمیشود و به طور فزایندهای در تولید نهایی قطعات کاربردی به کار میرود.

مهندسی پزشکی و دندانپزشکی

در حوزه پزشکی، SLM برای تولید ایمپلنتهای سفارشیسازیشده (مانند ایمپلنتهای فک، ستون فقرات و ارتوپدی)، ابزارهای جراحی دقیق و پروتزها کاربرد فراوانی دارد. قابلیت ساخت سازههای متخلخل که شبیه به ساختار استخوان انسان هستند، به یکپارچگی بهتر ایمپلنت با بدن کمک میکند. آلیاژهای تیتانیوم و کبالت-کروم به دلیل زیستسازگاری بالا، متریالهای اصلی در این بخش هستند. ماداتکنولوژی نیز با تمرکز بر خدمات پرینت سه بعدی فلزات در این حوزه، به ارتقای سلامت و کیفیت زندگی کمک میکند.

صنعت خودرو

خودروسازی به دنبال کاهش وزن، بهبود عملکرد و افزایش کارایی سوخت است. SLM در تولید قطعات با عملکرد بالا، ابزارسازی با کانالهای خنککاری کانوفرم (که سرعت خنککاری قالب را به طرز چشمگیری افزایش میدهد) و بهینهسازی قطعات برای مقاومت حرارتی بالا به کار میرود. آئودی با استفاده از چاپگرهای SLM، موفق به تولید قطعات ابزار ریختهگری فشار بالا با کانالهای خنککاری بهینه شده و کاهش زمان چرخه تولید شده است.

انرژی

در صنایع انرژی، به ویژه نیروگاهها و توربینهای گازی، قطعاتی با مقاومت در برابر دما و فشار بالا و عمر طولانی مورد نیاز است. SLM برای تولید قطعات توربین، مبدلهای حرارتی و بلوکهای توزیع بخار با هندسههای بهینه که کارایی را افزایش میدهند، کاربرد دارد. به عنوان مثال، شرکت Orano با همکاری AddUp، بلوکهای توزیع بخار برای تاسیسات هستهای را با استفاده از SLM تولید کرده که منجر به کاهش ۵۰ درصدی هزینهها و افزایش سرعت تولید شده است.

ابزارسازی و قالبسازی

تولید قالبهای تزریق با کانالهای خنککاری کانوفرم (مطابق با شکل قطعه)، یک مزیت بزرگ SLM در ابزارسازی است. این کانالها باعث خنککاری یکنواخت و سریعتر قالب میشوند که زمان چرخه تولید را کاهش داده و کیفیت قطعات پلاستیکی تولیدی را بهبود میبخشد.

تحقیق و توسعه

در مراکز تحقیق و توسعه، SLM به ابزاری کلیدی برای ساخت سریع نمونههای اولیه کاربردی، تستهای مکرر و اعتبارسنجی طرحهای جدید تبدیل شده است. این سرعت در نمونهسازی، چرخه توسعه محصول را به شدت کوتاه میکند و نوآوری را تسریع میبخشد.